Ci occupiamo di diversi tipi di celle, batterie e soluzioni per sistemi di accumulo di energia,

Per richieste sui nostri prodotti, non esitate a contattarci e vi contatteremo entro 24 ore.

Ci occupiamo di diversi tipi di celle, batterie e soluzioni per sistemi di accumulo di energia,

Per richieste sui nostri prodotti, non esitate a contattarci e vi contatteremo entro 24 ore.

Osservando il prodotto finale della batteria al litio, che si tratti di una piccola cella cilindrica o di un pacco batterie di grandi dimensioni, il percorso che parte dalle sue origini in materia prima rimane spesso nascosto. Creare una batteria sicura e ad alte prestazioni è come una sinfonia, composta dall'armonia tra scienza dei materiali, produzione di precisione e controllo intelligente. Esploriamo e approfondiamo i diversi livelli di questo processo, ripercorrendo l'intero percorso da una singola cella a un pacco batterie completo.

Produzione di celle: la nascita del "cuore" della batteria

Questa fase trasforma le materie prime nei componenti principali che immagazzinano energia attraverso diversi passaggi di precisione:

Miscelazione di fanghi: I materiali attivi per il catodo e l'anodo vengono combinati con agenti conduttivi e leganti, formando una sospensione uniforme.

Rivestimento di precisione: La sospensione viene uniformemente ricoperta da sottilissime lamine metalliche (alluminio per il catodo, rame per l'anodo) con una precisione al micron per una capacità cellulare costante.

Calandratura e taglio: Dopo l'essiccazione, i fogli rivestiti vengono compressi fino a raggiungere lo spessore e la densità desiderati, quindi tagliati in strisce strette con bordi puliti e senza sbavature, pronti per l'assemblaggio delle celle.

Assemblaggio delle celle – Alloggiamento del nucleo di potenza

Una volta pronti gli elettrodi, il passo successivo è costruire il nucleo funzionale della batteria e dotarlo di una sede protettiva.

Il processo qui diverge in base alla forma finale della cella. Per i design ad alta densità e poco ingombranti delle celle a sacchetto e prismatiche, gli elettrodi vengono impilati come strati precisi di un sandwich, ottimizzando lo spazio e garantendo una sollecitazione interna uniforme.

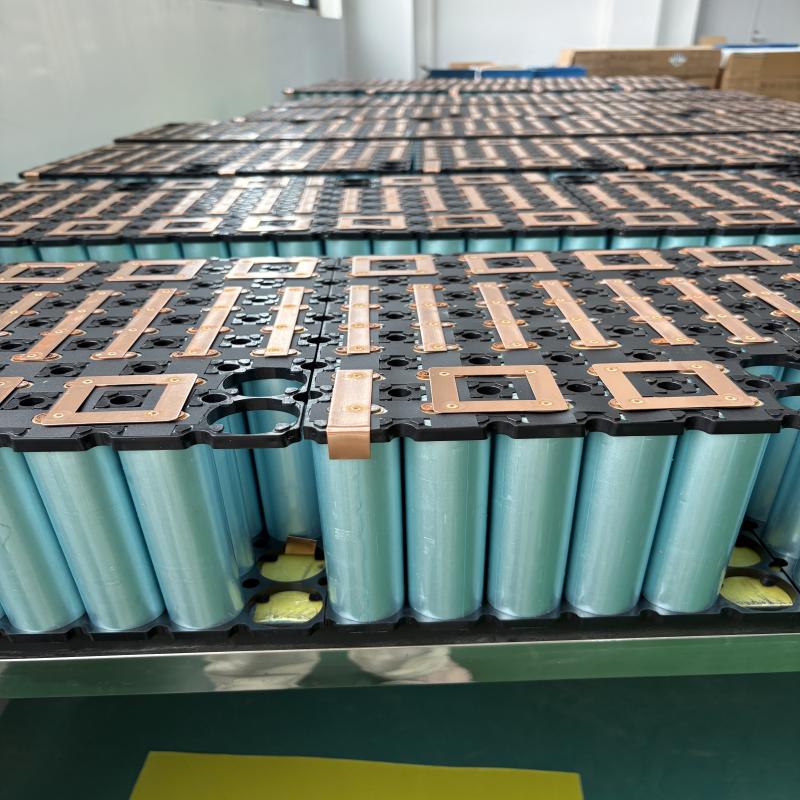

Per le classiche e robuste celle cilindriche (come le 18650 o le 21700), viene utilizzato un processo di avvolgimento ad alta velocità. In questo caso, anodo, separatore e catodo vengono avvolti insieme in un "rotolo di gelatina" compatto, un metodo consolidato e altamente efficiente.

Successivamente, si procede alla sigillatura del nucleo. Le linguette degli elettrodi vengono saldate al laser con precisione ai terminali, un giunto critico testato alla perfezione con un sensibile sistema di rilevamento delle perdite di elio. Infine, il nucleo viene incapsulato, inserito in un robusto involucro in acciaio (cilindrico/prismatico) o sigillato all'interno di una custodia flessibile e leggera in alluminio laminato.

Essiccazione e riempimento: le celle vengono cotte a 85-105 °C sotto vuoto per 12-24 ore per ridurre il contenuto di umidità a livelli di ppm. L'elettrolita viene quindi dosato con precisione e iniettato in un ambiente sotto vuoto.

Sigillatura: la sigillatura ermetica immediata (tramite saldatura laser o crimpatura meccanica) isola la cella dall'umidità e dall'ossigeno.

Formazione e classificazione

Formazione: il primo ciclo di carica forma una pellicola densa di SEI (Solid Electrolyte Interphase) sulla superficie dell'anodo. Questo "certificato di nascita" della cella ne determina la durata, la sicurezza e le prestazioni complessive.

Classificazione: le celle vengono sottoposte a test di carica e scarica completi per misurarne la capacità effettiva, la resistenza interna e l'autoscarica. Le celle vengono ordinate in gruppi omogenei con una varianza inferiore al 2%.

Integrazione del pacco batteria (PACK): da "individuale" a "team"

Screening e abbinamento cellulare: Le celle sono raggruppate in base a capacità, voltaggio e resistenza interna pressoché identici per evitare l'effetto del collegamento più debole.

Assemblaggio e interconnessione: I collegamenti in serie/parallelo utilizzano barre collettrici o circuiti stampati flessibili (FPC). La saldatura laser o la bullonatura garantiscono una resistenza di contatto estremamente bassa (<0,1 mΩ) ed elevata resistenza meccanica.

Rilevamento e gestione termica: I sensori di temperatura integrati (in genere uno ogni 2–4 celle) insieme alle piastre di raffreddamento a liquido o ai canali dell'aria mantengono le differenze di temperatura tra celle entro 5°C.

Assemblaggio finale del pacchetto

Integrazione strutturale: Moduli, BMS, componenti di gestione termica (idraulica, pompe, ventole) e scatole di giunzione ad alta tensione (relè, fusibili) sono montati all'interno di un robusto involucro che soddisfa rigorosi standard meccanici in termini di resistenza a vibrazioni, urti e schiacciamenti.

BMS e cablaggio:Il sistema di gestione della batteria, spesso definito il "cervello" del pacco, monitora costantemente ogni cella, esegue il bilanciamento attivo, gestisce i controlli termici, esegue la diagnosi dei guasti e consente una protezione multistrato.

Test e convalida: I pacchi completati vengono sottoposti a test di tenuta IP67/IP68 e a cicli di invecchiamento reali per garantire prestazioni stabili, affidabili e durature in condizioni operative reali.

Il nostro impegno: focalizzati sull'integrazione, impegnati per la qualità

Rigorosa ispezione in entrata: Ogni cella viene sottoposta a nuovi test al 100% per capacità, resistenza interna e aspetto, con una variazione consentita inferiore all'1,5%. Questo garantisce l'eliminazione dei punti deboli dalla fonte.

Produzione di precisione: Dall'abbinamento delle celle alle connessioni delle barre collettrici saldate al laser, il nostro processo automatizzato monitora i parametri chiave in tempo reale, garantendo tracciabilità e coerenza complete.

BMS personalizzato: La nostra piattaforma BMS è progettata con strategie di bilanciamento attivo e gestione termica intelligente per massimizzare le prestazioni delle celle. Ogni sistema viene sottoposto a test completi di sicurezza funzionale prima della spedizione.

Validazione completa delle condizioni: Ogni pacco batteria è sottoposto a test di tenuta IP68, prove di resistenza alle vibrazioni e agli urti e cicli di alta/bassa temperatura per garantire un funzionamento affidabile in ambienti reali.

Siamo il vostro partner che conosce le cellule, eccelle nell'integrazione e dà priorità al controllo qualità, offrendo soluzioni energetiche affidabili e completamente convalidate.

Domande frequenti:

D: Una batteria Duracell è una batteria al litio?

R: No. Le batterie Duracell per uso domestico sono alcaline o NiMH. I nostri sistemi di batterie al litio montate su rack utilizzano celle LiFePO4 di livello industriale progettate per applicazioni di accumulo di energia.

D: Come faccio a sapere se ho una batteria al litio?

R: Verificare la presenza di "LiFePO4" o "Li-ion" sull'etichetta e la tensione nominale (3,2 V/cella). I nostri sistemi riportano chiaramente la composizione chimica, la capacità e i marchi di certificazione per una facile identificazione.

Lasciate un messaggio

Scansione su Wechat :

Hi! Click one of our members below to chat on